目前商业化锂离子电池都是以碳基材料作为负极的,但由于石墨负极的可逆容量只有372mAh/g(LiC6),严重限制了未来锂离子电池的发展,所以研发下一代锂离子电池负极材料成为新的热点。人们发现在Li22Si5中硅的恒流理论容量达到4200mAh/g,是极具开发潜力的锂离子负极材料。但这种材料的缺点也很突出:在嵌锂和脱锂过程中材料体积会发生膨胀,微观结构发生改变而导致在嵌锂脱嵌过程中电极的断裂和损耗。虽然不少文献提出了很多改进方法,但由于制备出的硅薄膜材料厚度较薄,不适宜商业化生产。为了使硅负极可以应用于实际生产,本文以无定形硅薄膜溅射在铜箔上成功制备出了厚度大于1μ的硅薄膜负极材料并与市场上的LiCoO2制成电池进行了一系列循环和倍率性能测试。

硅薄膜形态的变化

硅薄膜是以物理溅射的方法在表面粗糙的铜箔上的。其表面形貌分析应用的是HRTEM(FEITecnai20)。制备出的硅薄膜材料在80℃下真空干燥24小时,与市场上销售的LiCoO2在手套箱中组成2025扣式全电池。电解液为1MLiPF6/EC+DMC(体积比1:1);隔膜使用的是Celgard-2300。所有倍率试验和循环性能试验都是在电脑控制的25±1℃恒温系统中进行的。在循环前硅薄膜材料的HRTEM图和SAED图中,涂在铜箔上的硅薄膜是无定形状态的。

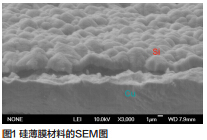

图1是反应前硅薄膜材料的SEM图,从图中可以看到膜是表面粗糙而有序的,厚度达到了2μ左右。以0.2C电流密度在2.5——3.9V电压下,在前80周循环中,硅薄膜材料电池的容量有一个明显的升高过程,而80周循环后脱锂容量达到了最高值0.55mAh/cm2(约1160mAh/g)比初始脱锂容量高了近28%。在300周循环后仍有0.54mAh/cm2(约1139mAh/g),平均每周循环衰减率小于0.01%。我们认为首循环效率较低是由于硅薄膜表面形成SEI膜过程中电解液发生分解所引起的。从第二周循环开始效率逐步上升,10周后效率已经接近100%。

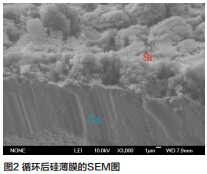

图2是300周循环后硅薄膜的SEM图,从中可以看到循环后膜变得较松散,表面粗糙、不规则,厚度增至6μ左右,体积膨胀了近300%。

然而,此时硅薄膜在循环后仍保持了无定形态,可以推测在每次循环锂脱嵌后硅薄膜都是无定形态的。我们相信这种每次脱锂后的无定形态是提高材料循环寿命的关键因素。

高倍率放电性能

为了进一步说明硅薄膜材料实际应用的可能性,我们进行了高倍率放电性能的测试。

图3是在0.2C循环80周后不同倍率下电池的循环性能。0.2C的容量为0.56mAh/cm2,随着电流密度增大,1C、5C、10C、20C时容量降低为0.52mAh/cm2、0.34mAh/cm2、0.44mAh/cm2、0.26mAh/cm2分别是0.2C时容量的93%、89%、73%和46%,至30C时容量减少为0.14mAh/cm2,保持了0.2C时容量的25%。当电流回到0.2C时容量恢复为0.56mAh/cm2,并在接下来的循环中容量保持了平稳的趋势,从图中还可以看出,即使在高倍率下,循环容量没有发生明显衰减,说明材料在较高电流密度此下还具有良好的循环寿命。

同时,硅薄膜材料电池容量的下降与电流密度的上升是呈线性关系的,说明锂在两极间的扩散性能良好。

且在不同倍率下,硅薄膜材料充放电电压平台也表现出良好的性能,在0.2C和1C时,充放电平台分别为3.7V和3.5V;在5C时充放电平台分别为3.7V和3.4V。当电流密度增加至10C,充放电平台出现在3.8V和3.3V附近。而当电流密度达到20C时,电压平台在3.8V和3.2V;至30C时充放电平台分别为3.9V和3.0V。这个结果说明硅薄膜材料作为倍率型锂离子电池的阳极,以钴酸锂材料为阴极的电池具有良好的市场前景。

下一代锂电材料

从HRTEM图和SAED图中可以发现,此薄膜材料在循环前后都是以无定形状态存在,说明材料在循环后会回复为无定形状态。因此我们相信无定形态是提高材料循环寿命的关键因素之一,这有利于提高全电池的使用寿命。

同时,以物理溅射方法使硅薄膜成功附着在表面粗糙的铜箔上,并且和LiCoO2材料组成的电池在0.2C(0.1mA/cm2)电流密度2.5——3.9V下,80周循环后达到最大放电容量0.55mAh/cm2(1160mAh/g)。300次循环后容量还保持在0.54mAh/cm2(1139mAh/g),几乎没有容量衰减。

虽然,随着电流密度的提高,硅薄膜材料电池的嵌锂脱嵌容量呈线性降低,但在各电流密度下电池循环容量都没有发现衰减现象。且在30C高电流密度下脱锂容量还保持有0.2C时的25%左右,所以我们有理由相信硅薄膜材料作为下一代锂离子电池材料具有良好的应用前景。