锂离子电池浆料是一种典型的微颗粒系统,其中包含石墨,炭黑,PVDF,CMC,SBR,和溶剂(油性或水性)。由于其他颗粒和聚合物粘结剂之间力的相互作用(如桥接、吸引力或静电斥力)在颗粒系统中会形成各种微观结构。负极浆料的微观结构依赖于CMC和石墨的比例,当CMC与石墨的比例适中时,由于CMC在石墨表面的吸附和CMC的空间位阻斥力使石墨颗粒分散。然而当CMC与石墨的比例很高时,由于多余的没有吸附在石墨表面的CMC结合导致引力大于斥力,最终会形成的石墨颗粒团聚。

我们知道极片在干燥期间,由于SBR的迁移形成了不同的浆料微观结构和极片微观结构,浆料和极片的微观结构会直接影响到电池的性能:当炭黑和活性物质均匀分散在浆料和电极中时,电池就会有表现出较好的性能。因此,为了提高电池的性能我们必须了解浆料以及极片的微观结构形成的机理。

石墨和炭黑颗粒由于其非极性和表面疏水性导致聚集在水中不能分散。了解负极浆料中的CMC和SBR的对石墨颗粒的分散以及对浆料的微观结构形成的影响非常重要。然而,很少有关于水性负极粘结剂浆料的微观结构形成的机理的研究。在本研究中,探讨了CMC和SBR对三种负极浆料的微观结构形成的影响:石墨-SBR,石墨-CMC,石墨-CMC-SBR。其中SBR和CMC分别有不同的添加量。实验通过流变测试和低温扫描电镜表征(-140℃测试图像)结果。

实验材料:

1.石墨:粒径=8.11 mm,密度=2.23 g/cm3,比表=12.12 m2/g

2.SBR:直径=140nm

3.CMC:分子量330,000 g/mol 取代度DS=0.7

4.流变仪

第一种:石墨-SBR体系

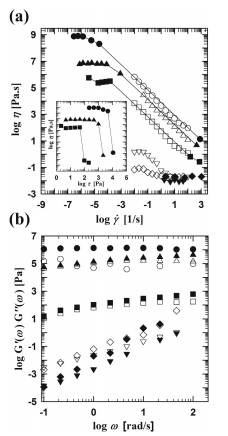

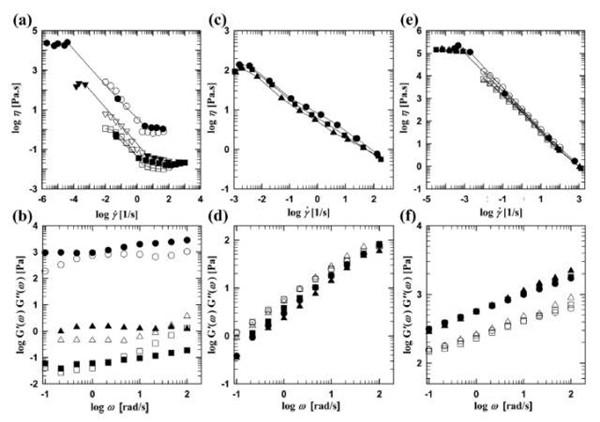

当只有石墨颗粒没有SBR的时候,如图1a粘度随剪切应力的变化:,在低剪切力下粘度保持不变,表明体系类似于固相的表现。在过了某一临界点后,粘度就会急剧下降。这个点就把它定义为屈服应力。此时存储模量G’大于损失模量G’’。这种情况下体系会就形成不分散的凝胶结构,在没有SBR的时候石墨颗粒由于其疏水性而形成团聚结构。随着SBR的添加,石墨的凝胶结结构有些减少,但是到SBR含量15%时屈服行为消失,剪切变稀行为发生,G’’大于G’,此时石墨胶凝结构已不存在。这表明由于SBR添加量的增加石墨由颗粒团聚结构变为类似液体的均匀结构。

图1 (●●)0%, (▲△) 3%, (■□) 8%, (▼▽) 15%, (◆◇) 30 wt%

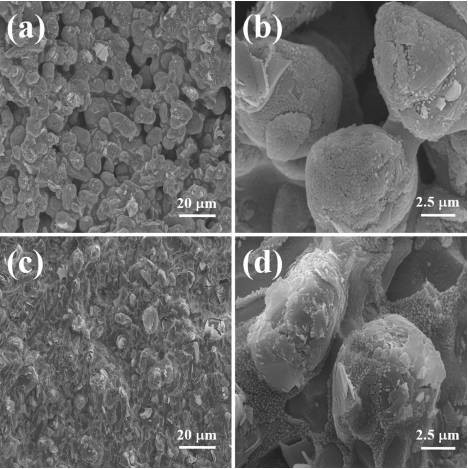

图2 (a)&(b)graphite 50 wt% +SBR 3 wt%, (c)&(d) graphite 50 wt% +SBR 30 wt%

通过对石墨-SBR浆料的流变性能和低温扫描电镜图像分析可知,从凝胶到分散的浆料微观结构变化过程可以证明是SBR在起作用。当SBR少量时不起主要作用,随着添加量的升高,由于存在SBR表面的带电表面活性剂使石墨颗粒产生静电斥力而分散开来。

第二种:石墨-CMC体系

同样的,当没有CMC添加的情况下浆料表现为固相行为。当添加量为0.1%时浆料的粘度和屈服应力有一定降低但屈服行为仍占主导。当加到0.4%时情况就彻底变了:屈服行为消失,剪切变稀行为出现。此外与低浓度时不一样,随着CMC量增加粘度也增加开始增加。而且当CMC增加到1.4%时浆料的屈服应力行为又重新出现了,也就是说已经分散的颗粒又重新形成了团聚结构。

图3中c和d显示基于不同CMC含量的石墨浆料的粘弹性。0.4%以下时G’大于G’’,浆料以屈服应力占主导,处于团聚状态。

图3 (a) & (b)不同CMC含量浆料的粘度(c)&(d)浆料的粘弹性

那么如何解释这种现象呢?

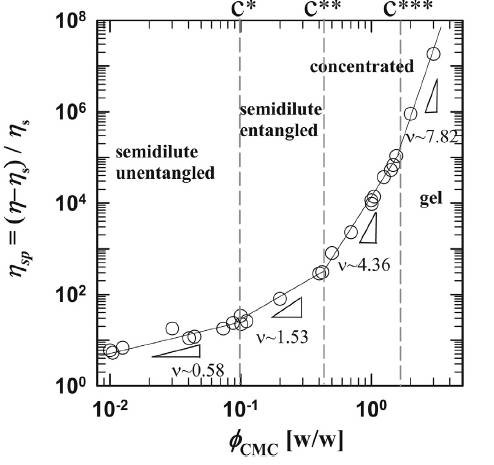

我们知道CMC是一种聚合物盐,在水溶液中它分解成钠阳离子和阴离子基团,这些离子通过静电力相互作用影响聚合物的结构。图4为不同浓度的CMC的粘度变化:

图4 CMC浓度对应粘度变化

可以看到三个过渡浓度的阙值C*,C**,C***,且随着浓度升高呈幂指数型增长分别为(指数V~0.58,1.53,4.36,7.82)

1.当C<c*时cmc时聚合物链开始重叠

2.当C*<c<c**时聚合物链开始有缠绕

3.当C** < C < C***时聚合物链段进一步纠缠

4.当C > C***时聚合物溶液出现凝胶行为

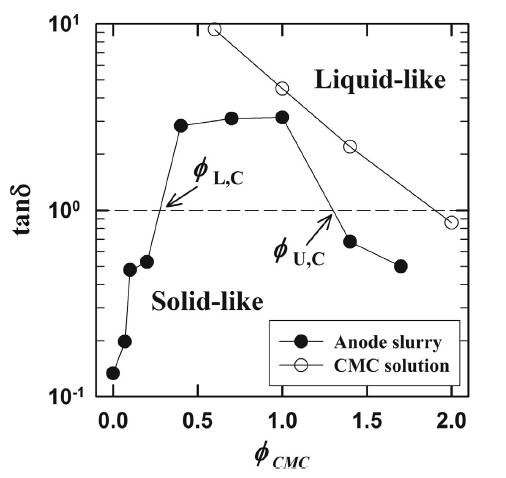

如图5定义 tan δ = G’’/G’,作为负极浆料和CMC溶解度在不同含量下的函数, 在CMC浓度低于0.28wt%时,负极浆料有凝胶团聚形成,像SBR一样CMC分子往往在石墨表面吸附,并且吸附量随着CMC浓度的增加而增加。此时粘度和模量都随着CMC添加浆减少,直到浓度达到0.28%,意味着于CMC在石墨表面吸附凝胶强度下降。

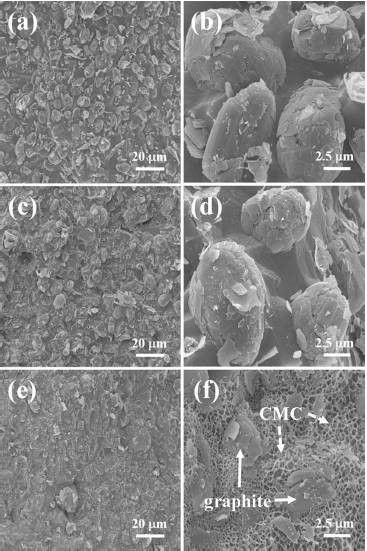

随着tan δ持续增加也就是CMC含量继续升高,凝胶结构逐渐消失,浆料显示出类液体行为。这可以用吸附理论来解释,CMC中的羧甲基单元在水溶液中解离出的COO单元,随着CMC含量的增加,其在石墨表面的吸附力也增加,石墨颗粒通过吸附在表面的CMC空间位阻斥力而分散。可以参考图6 (c)&(d)电镜照片。

随着CMC的量持续增长达到1.3%临界点,浆料又重新出现凝胶结构,这种微观结构变化可以用CMC溶液在高浓度下凝胶来解释。从图5也可以看出CMC的水溶液含量大概出现在1.9%.,CMC分子形成凝胶结构后,石墨颗粒随之团聚嵌入在内(图6ef)

图5

图6(a)&(b)CMC 0.07 wt%, (c)&(d) CMC 0.7 wt%, (e)&(f)CMC 1.7 wt%

第三种:石墨-CMC-SBR浆料

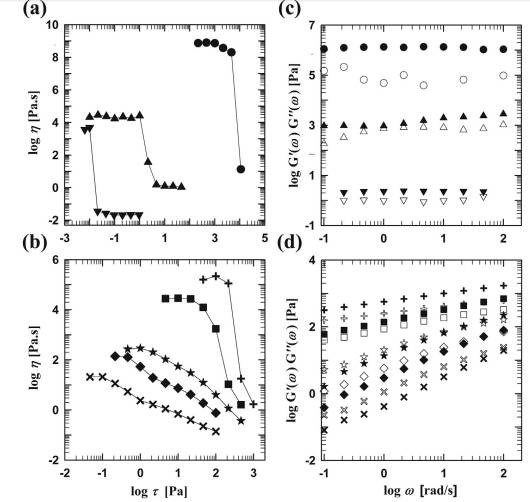

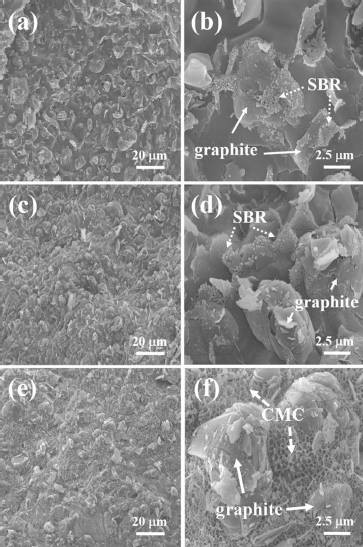

如图7所示是SBR和CMC添加量分别为0.07-1.7wt%和2%-5wt%时的流变曲线,像之前提到的一样,CMC和SBR吸附在石墨表面影响颗粒的分散性。如图7(a)(b)所示,当浆料里没有SBR而只有0.7%低含量的CMC时,石墨颗粒表现为团聚结构。当2%或5%的SBR加入到浆料里,粘度和模量都降低了,这是因为SBR吸附在石墨表面使石墨颗粒分散。浆料的微观结构可以通过图8(a)(b)看到。低CMC(0.07%)添加量配合高SBR(5%)添加量情况下,CMC吸附在石墨表面较少。

但当CMC0.7%添加量时浆料表现出粘弹性G’’>G’,即使持续加入SBR浆料的流变特性也没有改变。有人做过不同混合方式对粘结剂在石墨颗粒表面的吸附影响。其中一个就是SBR和CMC同时加入混合,另外一种是先加CMC随后加入SBR混合,结果表明,CMC在浆料分散中起了主导作用,石墨颗粒表面会优先与CMC吸附。

如图7(c)(d)尽管SBR不断加入但粘度和模量都保持不变,意味着SBR不再影响石墨的分散。图8(c)(d)为浆料含0.7%CMC和5%SBR的电镜照片,SBR只存在于介质中并不在石墨颗粒表面,因此石墨颗粒的分散主要受CMC的影响跟SBR的关系不大。

图7 (a)&(b) 0.07 % CMC, (c)&(d) 0.7% CMC,(e)&(f) 1.7%CMC (○●) 0%, (△▲) 2%, (□■) 5%SBR

图8 (a)&(b) CMC 0.07% SBR 5%,(c)&(d)CMC 0.7% SBR 5%, (e)&(f)CMC 1.7% SBR 5%

总结来说,当CMC量很低的情况下,SBR加入后会吸附在石墨颗粒表面影响石墨的分散。随着CMC含量的增加,石墨表面的吸附量也增加,然而这时SBR就不能吸附在石墨表面进而对石墨的分散起不到作用,在负极浆料的分散中CMC起到了很关键的作用。

在电池生产中过多或过少的CMC和SBR,对电极的性能有负面的影响,因此要充分理解粘结剂对浆料微观结构的作用机理,进而来优化浆料的组分。

- 最新评论

- 我的评论