数据显示,2023年我国动力电池总产量为675GWh,动力电池总装机量为387.7GWh,装机率为57.4%。随着2021年、2022年连续两年的动力电池产能扩张,当前动力和储能电池产能已经出现结构性、阶段性过剩,对于电池企业来说,电池产能不再是业界关注的核心问题。

随着产能出现过剩,市场洗牌也已经深度展开,动力和储能电池产业发展也从产能扩张进入到了理性、良性的新发展阶段。在这一阶段,企业技术研发能力、产品品质、产线工艺良率、企业管理能力等成为企业在市场竞争中的关键变量。

这其中,生产的良率和效率,极大地影响着企业成本,进而考验着各电池企业的硬核实力。在这一趋势下,电池产线检测技术的重要性日益凸显。

随着动力、储能电池向高端智造跃进,尤其是随着在线自动化测控系统、智能化检测设备以及高端无损检测技术的广泛应用,市场对相关技术与设备的需求将持续旺盛。行业机构预测,2024年中国锂电池检测系统市场规模将达112.7亿元;预计到2027年,这一规模将进一步增长至136.3亿元。

提升动力电池产线良率、强化检测技术迭代,也正成为锂电装备企业在装备环节竞争的新赛道。

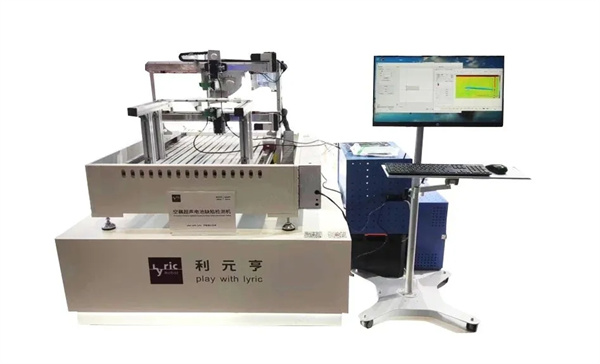

在日前举办的CIBF2024期间,广东利元亨智能装备股份有限公司(简称“利元亨”)研究院院长杜义贤为现场观众分享了利元亨AVI检测机、EIS检测技术和超声波检测技术,展示了其公司在动力、储能电池及产线检测技术领域的设备迭代新趋势。

当前,动力电池产品及产线检测的技术难点与痛点在于如何提高检测的准确度、效率和稳定性,降低检测成本,应对不同材质、形态及复杂环境下的检测需求,以及适应和满足不断变化的质量标准和法规要求。

同时,从电池技术迭代、智能工厂发展趋势来看,动力储能电池检测技术将朝着智能化、自动化、数字化、微型化、高精度和高分辨率、多模态融合及环保方向的趋势迭代。

作为新能源行业AI智慧工厂先进企业,以及全球新能源领域高端装备第一梯队企业,利元亨深度参与了众多国内外主流电池企业电池制造、产线和工艺的联合开发和技术迭代,前瞻性地洞察和布局了新一代电池及制造趋势,率先在行业创新检测技术和装备研发,已实现在新一代电池检测技术领域的领跑。

01

智能精准的AVI检测机

据杜义贤介绍,利元亨AVI检测机凭借高精度相机与独创的光度立体3D技术,实现对超50种微小缺陷的精准捕捉;百万级缺陷数据库与AI算法的结合,让电芯缺陷识别更快速、更精准;实时监控与MES系统的集成,为工艺改进和智能质控提供强大支持,而其灵活的AI模型更新机制,确保了新缺陷检测的无缝衔接。

AVI检测机可以实现全方位缺陷检测,突破检测死角,稳定检出,降低漏检风险,有效替代人工,极大提高效率,从而助力企业实现降本增效。

02

电池性能检测革新突破:EIS技术

一直以来,电池性能的检测是电池检测的核心难点之一。据杜义贤介绍,利元亨创新性推出的EIS(电化学阻抗谱)检测技术,通过交流信号的精密测量,颠覆了传统的直流检测方法,实现了电池性能评估的速度与准确性革命。

据悉,EIS技术的应用显著缩短了电池老化检测时间,整体流程较传统方法缩短了40%;在电池梯次利用检测上,EIS技术更是将测试时间压缩了90%以上,大大节省了成本,实现效率与经济性的双重提升,无疑为电池性能检测设立了新标准。同时,EIS技术分析可实现缺陷识别,识别产生问题的生产工艺,帮助电池企业不断改进、优化生产工艺,进而提升产线良率。

03

深度“洞察”电池安全与寿命:超声波检测技术

对于三元材料、锰酸锂材料和磷酸铁锂材料电池,电池内的密度分布随充电状态变化而变化;密度的变化引起电池正负极体积模量变化,进而会影响到电池性能和寿命等。

据介绍,利元亨超声波检测技术,通过测量声速、密度和模量的变化,洞察电池的充电状态、健康状况和机械性能的变化。

杜义贤表示,通过超声波精确实现电解液的精密监控,有效防止析锂与短路,对多重内部瑕疵的识别准确率超90%,确保电芯的纯净度与安全性。

智能化调节电解液工艺,不仅可将生产周期压缩20%-50%,还保证了电解液的均匀,为高品质电池制造筑牢基础。该技术同步监测NMC、LMO、LFP电池状态,测量精度达99%,并以超80%准确率预测循环寿命,为电池性能评估提供坚实数据支持。

据悉,超声波检测技术在充放电监测中的运用,不仅可加固安全、延长寿命,还可凭借其精细的工艺调整,使其对循环寿命预测的准确率超80%,从而开启了电池安全与效能深度洞察的新领域。

无论是AVI检测机的高效智能,EIS检测技术的革命性突破,还是超声波检测技术的安全保障,都是利元亨致力于推动电池行业高质量发展的有力实践。在全球汽车电动化、能源清洁化的大趋势下,以利元亨为代表的中国装备制造企业,基于对电池制造、技术迭代的深刻洞察,正以更先进的技术赋能电池高品质制造,为全球新能源事业贡献“中国力量”。

- 最新评论

- 我的评论