车展,无疑是展示最新技术、前瞻产品的大好舞台。同时,也是检验企业技术含量的试金石。

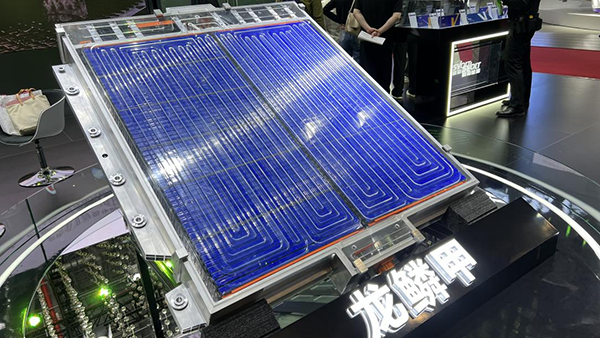

2022年12月,蜂巢能源正式对外发布了龙鳞甲电池,该电池系统体积利用率高达76%,创下业内新高,同等电池包下搭载磷酸铁锂电池续航突破800km,高锰铁镍续航超900km,高镍三元续航突破1000km。

在今年的上海车展上,蜂巢能源就将龙鳞甲电池系统带到了展馆,让观众、车企、专家和媒体亲自感知。

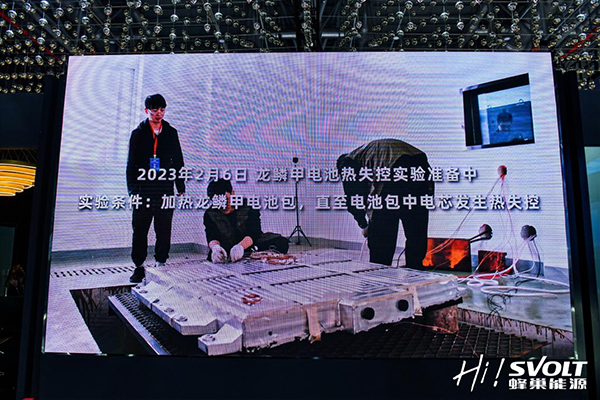

不止于此,在车展现场,蜂巢能源还展示了龙鳞甲最新通过的热失控实验视频。在热失控测试中,可以明显看到,加热触发整包中间位置电芯热失控,龙鳞甲整包未见明火,单电芯失控不扩散至相邻电芯,真正实现动力电池的极致安全。

龙鳞甲电池的极致安全应用了电芯底部防爆阀设计、热电分离、底部增加水冷板,以及上下双面冷却方案,使得电芯大面积和冷却板接触,换热能力较一般水平提升70%。从电芯单体到系统安全的全面提升,以及在制造效率、成本、空间功能集成设计上的提升,使得其在续航、成本、安全、制造等方面具有综合优势。

事实上,随着技术不断成熟,电芯、电池系统的创新共性也愈发明朗。比如,极致性能、极致安全、极致效率、极致降本和极限制造的追求,已经成为大家努力的方向。而基于上述目标追求,龙鳞甲电池采用了多重前沿技术的大胆创新和应用,小编整理如下:

1、电芯,底部防爆阀设计未来或成趋势。

龙鳞甲电池系统的一大特点是,在电芯的防爆阀设计上,对传统方形设计进行了一个大的革新:龙鳞甲使用的短刀电芯采用了防爆阀置于电芯底部的创新设计。

据蜂巢能源相关负责人现场介绍,传统电芯防爆阀在顶部,对于电池包设计来说,在单个电芯热失控过程中,就要求防爆阀上方要预留泄压通道,将电池热失控喷泄物引导到侧面或者底部排除。而这些高温喷泄物极易蔓延到相邻电芯或者电气单元,使得电池包安全隐患增加。

短刀电芯防爆阀设计在底部,一旦发生某个电芯热失控可快速实现定向泄压,喷发物可按指定方向、通过最优的通道迅速排出,不会蔓延至周边电芯。

在将防爆阀布置在底部的同时,龙鳞甲电芯还通过加大防爆阀面积、增加防爆阀数量、优化防爆阀的位置,加快泄压速度。这样带来的好处是,电芯在热失控环境下的最高温度可以大幅降低。另从传导的角度来看,电芯温度降低后,对相邻电芯的连锁反应也会减弱。

从系统层面来看,电芯防爆阀在底部,可以将原本在上方堆砌的结构防护、热失控排气等功能模块,全部集成到了底部空间里,既提升了电池系统安全性,也使得集成效率明显提升。

从头部企业的电池系统集成设计来看,突破空间功能设计,实现空间“共享”,需要从电芯上下功夫,而防爆阀的设计是一大可挖掘的点。

值得一提的是,也有企业在设计时,电池系统中的电芯虽未将防爆阀设计在电芯底部,但是“电芯是倒置的”,这种布置上的倒置,也有点类似“防爆阀在底部”的设计感。

另外,从特斯拉公布的Model Y 4680 CTC方案中可以看出,其圆柱电芯的防爆阀同样也布置在电芯底部,和正极端相反,在集成时做好底部泄放空间的引导和固定,在电芯正极端完成电连接,热、电空间分别在底部和顶部,再Z向分离。

可以看出,出于安全、系统高集成考虑,电芯防爆阀设计在底部或将成为一种趋势。需要指出的是,电芯底部出防爆阀优点很多,但是防爆阀的设计难点还在于壳体:电池壳体需要做到不等壁厚。而不等壁厚壳体主要是挤压成型的,良率较难控制,考验着各家企业设计、制造和工艺能力。

2、电池包,热电分离趋势已经到来。

据了解,龙鳞甲电池实现极致安全背后,是蜂巢能源在“热电分离”这一全新设计架构上的探索与实践。据蜂巢能源董事长兼CEO杨红新介绍,通过新型的结构设计、电芯设计、PACK设计和热管理设计,龙鳞甲电池的热电分离架构可将喷发物和带电的零部件进行完全的物理隔离,从根本上杜绝短路风险。

据悉,龙鳞甲电池将电芯连接端布置在侧面,而电芯防爆阀和泄压在底部,从而实现了Y向与Z向的“热电分离”。

采用“热电分离”设计架构的龙鳞甲电池,在实现安全升级的同时,也恰到好处地实现了同等空间下的系统效率升级。此外,采用热电分离后,龙鳞甲所有带电部件的绝缘防护要求会相应降低,也可以节省一部分成本。

在本届车展上,电池中国从多家电池企业了解到,在新电池系统设计中,未来也将采用“热电分离”设计。

值得一提的是,无论是防爆阀设置在电芯底部,还是电芯倒置,都可以节省电池包空间,提升集成效率。与其它电池系统不同的是,龙鳞甲电池不仅排气和底部防护空间共用,还兼顾了“热电分离”架构设计,从而使得龙鳞甲电池系统体积成组效率达到76%。

3、制造,极致效率和良率水平正成为电池企业竞争的关键。

2022年中国新能源汽车销量接近700万辆,新车渗透率突破25%,从全球市场来看,汽车电动化已成为非常确定性的发展方向,动力电池需求进入TWh级别。随着动力电池技术、工艺逐步成熟,电池厂家的制造能力、效率和可靠性将成为电池企业大规模、高质量交付的关键。

另一方面,超高效率、一致性和标准化的生产制造能力和体系,决定着电池企业的成本、产能复制、客户响应能力,也将是下一阶段电池企业PK的核心竞争力之一。

车展上,蜂巢能源重点展示了其在制造端的“飞叠”技术。

在电池技术路线选择上,蜂巢能源采用叠片技术,并率先将叠片用于方形电池制造,通过技术创新迭代,从第一代叠片技术单工位叠片效率0.6秒/片,到第三代高速叠片技术“飞叠”实现了0.125秒/片的叠片速度,赶超卷绕效率。

蜂巢能源表示,采用第三代高效的“飞叠”技术,每GWh产能的投资金额可节省53%,设备单位占地节省45%以上。“4台‘飞叠’设备在1个月可生产30万-40万支短刀电芯,并可根据客户需求柔性调整。”

在一致性上,“飞叠”技术通过隔膜与极片的提前热复合,从而消除隔膜褶皱以及极片掉粉的隐患,通过叠片与热压集成的方式保证电池内部结构完全稳定。蜂巢能源提供的数据显示,公司已经实现对每一张极片100% AI视觉监测,做到产品内部零缺陷,解决了行业隔膜褶皱、对齐度不良等缺陷控制与监测痛点问题,生产良品率可达95%以上。

据了解,蜂巢能源“飞叠”技术已导入盐城基地。

从龙鳞甲电池系统的创新来看,每个技术并非孤立,而是环环相扣,相互融合。作为蜂巢能源全新一代高安全动力电池系统解决方案,龙鳞甲电池系统:

在电芯设计上,率先攻克了底部防爆阀设计的技术难点,并将防爆阀增加至两个,使得排气路径缩短75%,散热路径更加均匀,泄压时间更短,散热速度提升了20-30%,最高温度降低了100度左右;

在电芯制造端导入最新的飞叠技术,使得电芯制造效率、良率实现质的跃进;

基于底部防爆阀设计,使得电池系统真正可以做到热电分离,原来在两侧的排气通道和高压电气连接完全分开,并让排气通道缩短30-40毫米,进而使得电池包空间能量更充分,电芯长度可以做得更长,电池包能量提升更多。

应用飞叠工艺、底部防爆阀电芯、热电分离、空间功能集成等创新技术,龙鳞甲电池系统真正实现了单体安全、系统安全的“1+1>2”的提升;使得磷酸铁锂续航可以做到800km,高锰铁镍电芯超过900公里;高镍三元电芯续航超过1000公里,展现极致续航性能。

从产品设计,电芯开发、制造,再到电池系统层面的一系列技术创新和落地,考验着一家企业背后体系化的研发、设计、制造、质量管理和资本实力,而具备这些综合优势的企业,往往能赢得客户的持续合作。电池中国从现场了解到,目前龙鳞甲电池已经拿到多个客户定点。

- 最新评论

- 我的评论